Off-line inspekce – důležitý nástroj pro investiční rozhodování

Na VTL plynovodu DN 600 Kasejovice – Mikulášov byl po padesáti letech provozu poblíž obce Čížová detekován únik zemního plynu. Po obnažení plynovodu byla nalezena rozsáhlá koroze potrubí, která byla v obdobném rozsahu objevena i při dalším kontrolním odkryvu v téže lokalitě. Provozovatel se proto rozhodl provést na reprezentativním úseku v délce 15 km vnitřní inspekci s cílem prověřit skutečný stav potrubí a poté na základě získaných výsledků stanovit další postup oprav, případně obnovy.

Na potrubí většiny distribučních plynovodů není možné provádět klasickou vnitřní inspekci za provozu, a proto byla inspekce provedena v režimu off-line, kdy byl potrubím pomocí vody řízeně protlačen ultrazvukový inspekční ježek.

Obrázek 1 – Koroze potrubí DN 600

V letech 1967–1968 byl vybudován páteřní vysokotlaký plynovod DN 600 PN 25 Útušice – Kasejovice – Mikulášov – Květnov – Černá za Bory, který zásoboval jižní a východní část České republiky svítiplynem z tlakové plynárny ve Vřesové. Na úseku Kasejovice – Mikulášov v délce cca 130 km provozovaném společností E.ON se do loňského roku vyskytla pouze jedna vážná havárie, když při zemědělské činnosti došlo k mechanickému poškození, a v důsledku toho i k následnému roztržení stěny potrubí. V devadesátých letech byl tento plynovod kompletně rehabilitován a bez poruchy provozován dalších dvacet let.

Na jaře roku 2016 byl v místě křížení tohoto plynovodu se silnicí č. III/12114 poblíž obce Čížová nedaleko Písku detekován únik zemního plynu. Po obnažení plynovodu byla nalezena rozsáhlá koroze části potrubí (viz obrázek 1), která byla v obdobném rozsahu objevena i při dalším kontrolním odkryvu v téže lokalitě. Obě tyto korozní vady byly následně za provozu opraveny dvěma ocelovými objímkami s kompozitní výplní (viz obrázek 2).

Obrázek 2 – Potrubí opravené pomocí ocelové objímky

Příčina úniku plynu – plošná koroze

Při výstavbě plynovodu byly použity převážně šroubovicově svařované trubky 630 × 7 mm z oceli 11 373 opatřené tovární izolací. Toto potrubí opatřené tovární asfaltovou izolací pevnostně vyztuženou skelnými vlákny bylo na všech již dříve odkrytých místech v naprostém pořádku bez jakýchkoliv známek koroze (viz obrázek 3).

Obrázek 3 – Kvalitní tovární asfaltová izolace – ocelové potrubí je naprosto nedotčeno korozí

V lokalitách se ztíženou výstavbou, a především pro výrobu studených oblouků, byly použity podélně svařované trubky 630 × 8 mm z oceli 11 373. Tyto trubky byly izolovány na stavbě před uložením svařeného potrubí do rýhy pomocí asfaltové, jutovým skeletem vyztužené izolace.

V místě detekovaného úniku byl plynovod odkopán po obou stranách uvedené silnice v délkách cca 10 a 20 m. Po odkrytí byly nalezeny oba typy potrubí. Tovární izolace na šroubovicově svařovaných trubkách byla – jak se i předem očekávalo – vyhovující, avšak izolace na obloucích z podélně svařovaných trubek byla značně „vyžilá“ a tenká (viz obrázek 4). Po odstranění izolace byla na několika místech objevena plošná koroze. Navíc byl v dané lokalitě naměřen téměř nulový ochranný potenciál KO.

Příčinou koroze a následného úniku byla tedy „vyžilá“ izolace na obloucích v kombinaci s velmi nízkým ochranným potenciálem.

Obrázek 4 – Nekvalitní juto-asfaltová izolace odpadává

Opravit, nebo snad vyměnit?

Na základě zjištěných korozních vad hledal provozovatel odpověď na tyto otázky:

- Jaký je skutečný rozsah koroze plynovodu DN 600?

- Jedná se pouze o ojedinělou lokalitu nebo jsou korozí poškozeny i další části potrubí?

- Vyskytují se na plynovodu i jiné vady? Kolik a kde?

- Vyplatí se opravovat?

- Není výhodnější atypické potrubí DN 600 nahradit potrubím DN 500?

- Jaké množství podélně svařovaných trubek je zabudováno v plynovodu?

Odpověď na tyto otázky poskytla provozovateli vnitřní inspekce v režimu off-line provedená na reprezentativním úseku plynovodu DN 600 pomocí ultrazvukového inspekčního ježka vybaveného modulem pro detekci úbytku materiálu stěny potrubí (dále již jen UT ježek) a modulem pro geografické mapování průběhu trasy (MAPPING). Na základě výběrového řízení byla generálním dodavatelem prací pověřena firma CEPS.

Vlastní vnitřní inspekce byla provedena jedním během deformačního ježka a jedním během kombinovaného inspekčního ježka vybaveného UT modulem pro detekci úbytku materiálu stěny potrubí a modulem pro geografické mapování průběhu trasy potrubí.

Výběr reprezentativního úseku

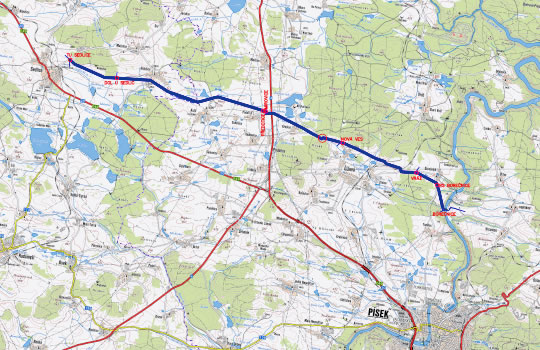

Pro provedení vnitřní inspekce vybral provozovatel úsek plynovodu v délce 15,4 km mezi trasovými uzávěry Borečnice a Sedlice, jehož součástí byla i problematická lokalita s výskytem plošné koroze u obce Čížová (viz obrázek 5). Trasa této části plynovodu začíná poblíž řeky Otavy a vede převážně nezastavěným územím k obci Sedlice. Z potrubí DN 600 je vyvedeno 6 odbočujících plynovodů (DN 500, DN 150 a 4 × DN 100), z toho pouze největší z nich je zokruhován.

Plynovod nebyl vyprojektován ani postaven jako čistitelný a nebyl vybaven komorami pro vkládání/přijímání čistících nebo inspekčních ježků.

Obrázek 5 – Trasa plynovodu (modře)

Sled prací

Před provedením vnitřní inspekce bylo nutné uvedenou část plynovodu DN 600 odstavit z provozu, resp. oddělit tuto část plynovodu od provozované plynovodní soustavy, což vyžadovalo projednat a uskutečnit zemní práce v několika lokalitách a zajistit výstavbu dvou přístupových cest. Zároveň bylo nutné zajistit subdodávku inspekčních ježků od některého z dodavatelů vnitřní inspekce a podle konstrukčních rozměrů použitých ježků vyprojektovat a vyrobit dočasné mobilní komory. Tyto práce byly zahájeny zhruba s dvouměsíčním předstihem před zahájením vlastní inspekce.

Celkově je možné rozdělit provedené práce do následujících na sobě závislých etap:

- Veřejnoprávní projednání vstupů na pozemky

- Návrh a výroba dočasných mobilních komor

- Provedení korozního průzkumu

- Výstavba přístupových cest

- Zemní práce v místech rozpojů potrubí hlavní linie DN 600 a odbočujících plynovodů DN 500, DN 150 a DN 100

- Zajištění dočasného zásobování odběratelů pomocí cisteren na CNG

- Odstavení plynovodu z provozu a jeho odplynění

- Mechanické vyčištění a kalibrace plynovodu

- Chemické vyčištění plynovodu

- Řízené protlačení deformačního ježka potrubím vzduchem

- Řízené protlačení UT + MAPPING ježka potrubím vodou

- Sušení a zprovoznění plynovodu

Příprava úseku pro UT inspekci – ověření průchodnosti potrubí

Po oddělení úseku DN 600 od plynovodní soustavy bylo potrubí bezpečně odplyněno pomocí dusíkové inertizační směsi vyráběné na staveništi generátorem dusíkové směsi. Po odplynění byly na obě strany testovaného úseku přivařeny speciální nástavce, na které se postupně podle druhu prováděné činnosti připevňovaly speciální komory.

Čištění a kalibrace byly provedeny podle TPG 702 11. Potrubí bylo vyčištěno lamelovým pístem opatřeným kalibrační deskou a lokalizačním zařízením. Průměr hliníkové kalibrační desky byl stanoven dodavatelem vnitřní inspekce (polskou firmou CDRIA) na 570 mm. Píst poháněný stlačeným vzduchem se při čištění pohyboval průměrnou rychlostí 0,5 m/s a vynesl z potrubí cca 2 litry prachu. Všechny segmenty kalibrační desky byly částečně deformované (viz obrázek 6), ale nebyly na nich patrné ostré záseky a vrypy. Minimální průměr kalibrační desky po deformaci činil 540 mm. Po vyhodnocení kalibrační desky dodavatelem vnitřní inspekce bylo rozhodnuto pokračovat v inspekci pomocí deformačního ježka.

Obrázek 6 – Čistící píst s kalibrační deskou

Inspekce byla provedena inspekčním ježkem KALIBRAK, který byl poháněn stlačeným vzduchem při protitlaku cca 3,5 bar. Vzduch byl dodáván kompresory (viz obrázek 7) s celkovým výkonem cca 5600 m³/h.

Na základě vyhodnocení dat naměřených deformačním ježkem poskytovatel vnitřní inspekce definitivně potvrdil, že se v potrubí plynovodu nevyskytují žádné geometrické defekty, které by bránily průchodu UT ježka, a je možné přistoupit k inspekci. Po tomto zjištění si všichni zainteresovaní opravdu zhluboka oddechli.

Obrázek 7 – Inspekce pomocí deformačního ježka

Chemické čištění

Den před zahájením inspekce pomocí UT ježka bylo potrubí chemicky vyčištěno pomocí chemického činidla PETROSOL

- od zbytků uhlovodíkového kondenzátu z dřívější přepravy svítiplynu a

- od majoritního podílu zbytků odorantu.

V lokalitě TU Borečnice byl vytvořen „čisticí vlak“, složený z několika lamelových pístů, mezi které byly postupně načerpány čisticí roztoky. Tento čisticí vlak byl pomocí stlačeného vzduchu řízeně protlačen potrubím směrem k TU Sedlice, kde byly čisticí roztoky společně s nečistotami stáčeny z čisticí komory do cisternových vozů (viz obrázek 8) a odváženy k likvidaci na ČOV.

Díky chemickému vyčištění potrubí bylo odstraněno riziko znečištění vody použité při vnitřní inspekci a zároveň byl minimalizován i její zápach po odorantu.

Obrázek 8 – Chemické čištění potrubí

UT inspekce

Pro provedení vnitřní inspekce byly použity speciální startovací/přijímací inspekční komory (viz obrázek 9), které zkonstruoval, vyrobil a instaloval CEPS.

Voda pro pohon UT ježka byla odebrána z řeky Otavy a po dokončení inspekčního běhu byla ihned vypuštěna zpět do řeky. Pro zajištění posuvu ježka potrubím rychlostí alespoň 0,5 m/s (minimální požadavek dodavatele inspekce) bylo nutné čerpat vodu do potrubí nepřetržitě v množství min. 540 m³/h a zaplnit tak celý objem inspektovaného úseku, který byl 4560 m³.

Obrázek 9 – UT ježek

Čerpání vody do potrubí bylo provedeno ve dvou krocích. Nízkotlaká podávací čerpadla čerpala vodu z Otavy do dvou mobilních kontejnerových nádrží. Z těchto nádrží byla voda čerpána do plynovodního potrubí pomocí dvou paralelně zapojených čerpadel FPMU 420/60 MARLY o maximálním výkonu 2 × 420 m³/h a max. tlaku 63 bar, poháněných diesel agregáty. Propojení mobilních nádrží a čerpadel MARLY bylo provedeno dvěma sacími hadicemi DN 200. Propojení každého z čerpadel MARLY s inspekční komorou bylo provedeno mobilním ocelovým potrubím 2 × DN 150 PN 63 (viz obrázek 10).

Obrázek 10 – Inspekční komora

Celkový přehled o rozmístění techniky na staveništi poskytuje obrázek 11 pořízený dronem.

Obrázek 11 – Staveniště u Borečnice

V průběhu vnitřní inspekce bylo po dobu necelých 7,5 hodin do potrubí plynovodu nepřetržitě čerpáno 175 l/s (630 m³/h) vody. V průběhu čerpání bylo nutné překonat 150 m převýšení trasy plynovodu, tlakovou ztrátu na UT ježku, bezpečnostní protitlak vzduchu před ježkem a hydraulické ztráty vzniklé prouděním vody, což ve výsledku vyžadovalo čerpat vodu do tlaku 20 bar.

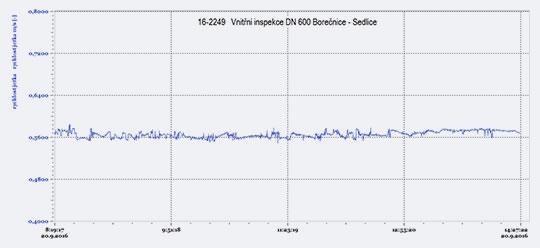

Rychlost pohybu ježka v potrubí byla zaznamenávána a vynášena do grafu (viz obrázek 12), ze kterého je zřejmé, že hodnoty rychlosti pohybu inspekčního pístu jsou v požadovaném rozsahu pro optimální funkci inspekčního nástroje.

Obrázek 12 – Záznam rychlosti UT ježka

Po demontáži přijímací inspekční komory (viz obrázek 13) a vyjmutí UT ježka byla stažena naměřená data (viz obrázek 14) a byla provedena jejich kontrola, která potvrdila, že UT ježek byl při již při svém prvním běhu protlačen potrubím požadovanou rychlostí a naměřená data jsou použitelná pro další zpracování.

Obrázek 13 – Demontáž komory

Obrázek 14 – Stahování naměřených dat

Zprovoznění plynovodu

Po provedené vnitřní inspekci byla použitá voda za 12 hodin po vyjmutí UT ježka vypuštěna zpět do Otavy a bylo zahájeno sušení plynovodu. V průběhu dvou následujících dnů bylo vyprázdněné potrubí v souladu s TPG 702 11 vysušeno vysoce suchým vzduchem na hodnotu rosného bodu −20 °C vody ve vzduchu vystupujícího z potrubí. Suchý vzduch byl vyráběn v sušící jednotce v množství 3600 m³/h. Po vysušení byl odstavený plynovod napojen na plynovodní soustavu, zaplněn dusíkovou inertizační směsí, zaplyněn a zprovozněn.

Vyhodnocení vnitřní inspekce

Po ukončení inspekce byla naměřená data analyzována a vyhodnocena, přičemž korozní vady opravené pomocí ocelových objímek již nebyly hodnoceny jako vady.

Hodnotící zpráva uváděla následující závěry:

- Na potrubí byly zjištěny tyto druhy anomálií:

- vnější a vnitřní úbytky kovu,

- laminace a

- geometrické deformace.

- V rámci hodnotících kritérií existuje 69 indikací zatříděných jako úbytek kovu. Z toho je 65 vnějších úbytků kovu a 4 vnitřní úbytky kovu.

- Maximální hloubka vnějšího úbytku stěny potrubí je 55 % ve staničení 5549,67 m.

- Anomálie úbytku kovu, které by na základě výpočtů MAOP vyžadovaly snížení provozního tlaku, se na potrubí nevyskytují.

- Jedna z detekovaných laminací je šikmého směru.

- Na inspektovaném úseku je 125 promáčklin, ale pouze tři promáčkliny převyšují 7 % OD (vnějšího průměru), nejhlubší se nachází ve staničení 6988,89 m.

- Jedenáct lokalit na potrubí bylo doporučeno k odkopání a opravě. Jedná se o jednotlivé vady nebo skupiny sousedících anomálií, které mohou ovlivnit celistvost potrubí. V 7 případech se jedná o vnější korozní vady, z toho pět z těchto lokalit je soustředěno na úseku plynovodu o délce cca 115 m v místě křížení trasy VTL plynovodu se silnicí č. III/12114 u obce Čížová, ve kterém byly již v roce 2016 zjištěny a opraveny dvě závažné korozní vady. Ve třech lokalitách jsou k opravě doporučeny promáčkliny, které vznikly pravděpodobně při výstavbě plynovodu a v jedné lokalitě je doporučeno opravit výrobní vadu (šikmá laminace).

- Žádná z ostatních anomálií opravu naléhavě nevyžaduje.

Zatřídění a podíl detekovaných anomálií je zobrazen v následujícím obrázku 15.

Obrázek 15 – Zatřídění a podíl detekovaných anomálií

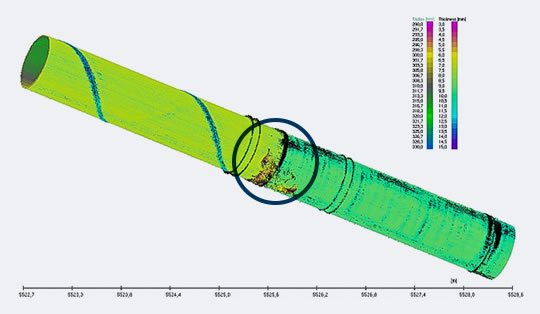

Výsledky hodnotící zprávy byly konfrontovány s dokumentací v minulosti provedených oprav v lokalitě křížení plynovodu se silnicí č. III/12114 u obce Čížová. Jak je patrné například z následujících dvou obrázků, vady detekované UT ježkem jsou ve velmi dobré shodě s pořízenou fotodokumentací (viz obrázek 16 a 17).

Obrázek 16 – Prezentace UT vady překryté objímkou

Obrázek 17 – Fotografie korozní vady z obrázku 16 před osazením objímky

Korozní průzkum

Při korozním průzkumu Pearsonovou metodou bylo na úseku plynovodu Sedlice – Borečnice nalezeno 43 vad izolace. Zjištěné velké vady izolace se polohově shodují se velkými korozními vadami zjištěnými vnitřní inspekcí pouze v místě křížení se silnicí č. III/12114 u obce Čížová. Na základě této shody lze předpokládat, že s výjimkou uvedeného místa křížení se silnicí č. III/12114 je potrubí DN 600 v ostatních lokalitách dostatečně katodicky chráněno.